Uusi energia-akkujen annostelulaite

Tekniset tiedot

| Tuotemerkki | VIHREÄ |

| Malli | GR-FD03 |

| Tuotteen nimi | Annostelukone |

| Lukitusalue | X=500, Y=500, Z=100 mm |

| Voima | 3 kW |

| Toistettavuustarkkuus | ±0,02 mm |

| Sukellustila | AC220V 50Hz |

| Ulkomitta (P*L*K) | 980 * 1050 * 1720 mm |

| Tärkeimmät myyntivaltit | Automaattinen |

| Alkuperäpaikka | Kiina |

| Keskeisten komponenttien takuu | 1 vuosi |

| Takuu | 1 vuosi |

| Videon lähtötarkastus | Edellyttäen |

| Koneiden testausraportti | Edellyttäen |

| Näyttelytilan sijainti | Ei mitään |

| Markkinointityyppi | Tavallinen tuote |

| Kunto | Uusi |

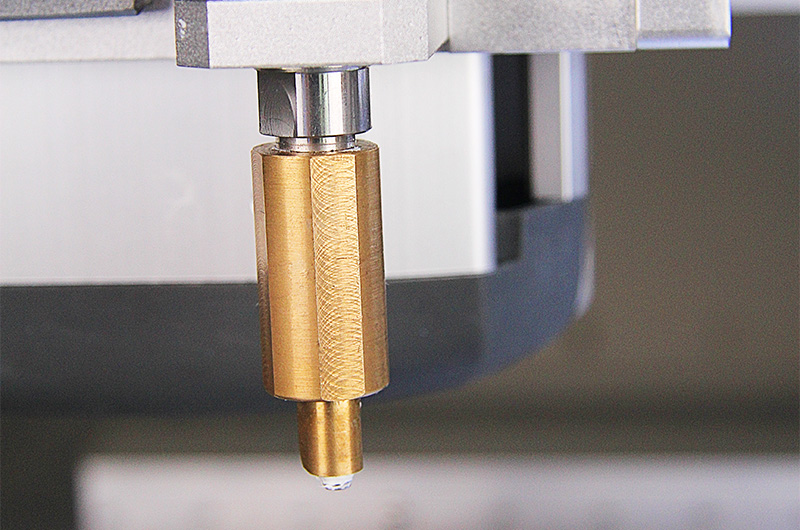

| Ydinkomponentit | CCD, servomoottori, hiomaruuvi, tarkkuusohjauskisko |

| Sovellettavat toimialat | Tuotantolaitos, Muu, Viestintäteollisuus, LED-teollisuus, Elektroniikkateollisuus, 5G, Elektroniikkateollisuus |

Ominaisuus

- Nopeus: UV-liimalla ja laimennetulla silikageelillä voidaan saavuttaa 18 halkaisijan omaava ympyrä sekunnissa

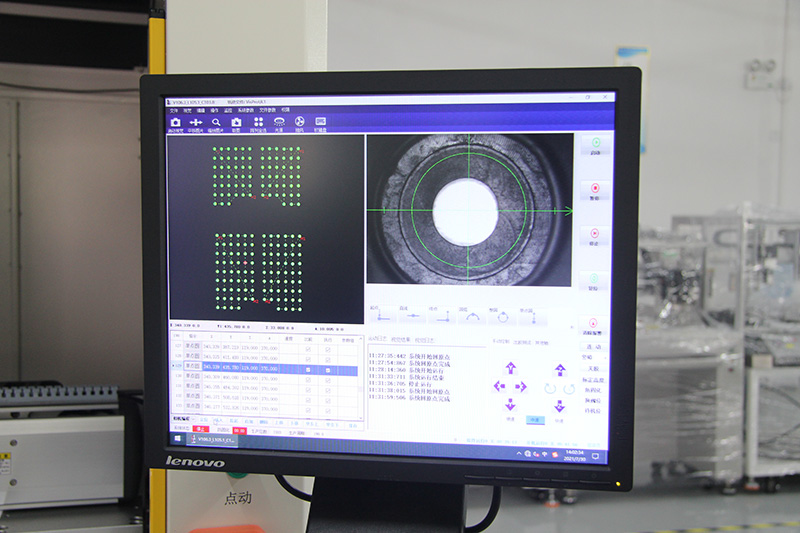

- Karttatoiminto, joka säästää virheenkorjausaikaa

- CCD: Tunnistaa merkkipisteet, muokkaa annostelureittiä tarkasti ja kohdista tarkasti

- Vahva monipuolisuus, joka tyydyttää 90% kiinteistä PACK-akuista

GREEN MSL800 -lattiatyyppisen annostelukoneen käyttöalue

matkapuhelimen painikkeet, tulostus, kytkimet, liittimet, tietokoneet, digitaaliset tuotteet, digitaalikamerat, MP3, MP4, elektroniset lelut, kaiuttimet, summerit, elektroniset komponentit, integroidut piirit, piirilevyt, LCD-näytöt, releet, kristallikomponentit, LED-valot, rungon liimaus, optiset linssit, mekaanisten osien tiivistys

Täysautomaattiset koneemme soveltuvat täysautomaattiseen sarjatuotantoon erilaisissa annostelusovelluksissa. Saatavilla on automaatiokonsepteja, kuten pyöröpöydät, liukuvaunut tai integroidut kuljetinhihnat. Täysautomaattisia koneratkaisuja on saatavilla eri kokoisina ja työskentelyalueina.

Niitä voidaan käyttää sekoitettavien 1C-, staattisten tai dynaamisten annostelumateriaalien käsittelyyn. Saatavilla on kaikki prosessinvalvontaan tarvittavat komponentit ja standardoidut liitännät.

Annostelumenetelmät

Liimaus

Liimaus on annosteluprosessi, jota käytetään kahden tai useamman osan liittämiseen yhteen. Liimausprosessit ovat yhä vakiintuneempi sovellusalue annostelutekniikassa.

Annostelumenetelmän liimauksessa kaksi tai useampi liitososa liitetään yhteen. Tehokas liimaus mahdollistaa materiaalien välisen liimauksen ilman lämmön tuomista ja komponenttien mahdollista vaurioitumista. Ihannetapauksessa muoviosien tapauksessa pinnan aktivointi tapahtuu ilmakehän tai matalapaineplasman avulla. Levityksen aikana pinta ja materiaali pysyvät muuttumattomina. Liimaus ei siis vaikuta komponentin ominaisuuksiin, kuten mekaniikkaan, aerodynamiikkaan tai estetiikkaan.

Prosessi koostuu yleensä kahdesta vaiheesta: Ensin levitetään liima ja sitten osat liitetään. Tässä prosessissa liima levitetään komponentin ulko- tai sisäpuolelle määritellyille alueille. Liiman ristisilloitus tapahtuu materiaalikohtaisten ominaisuuksien kautta. Tätä annosteluprosessia käytetään usein useiden teollisuudenalojen, kuten lääketieteellisen teknologian, elektroniikan tuotannon ja kevytrakenteiden, lisäksi autoteollisuudessa. Liimausmenetelmää käytetään esimerkiksi elektronisissa ohjausyksiköissä, LiDAR-antureissa, kameroissa ja monissa muissa sovelluksissa.

Tiivistys

Annostelumenetelmän tiivistys on tehokas prosessi komponenttien suojaamiseksi ulkoisilta vaikutuksilta luomalla este.

Tiivistys on tehokas annostelumenetelmä komponenttien suojaamiseksi ulkoisilta vaikutuksilta esteen avulla. Yleensä erittäin viskoosia tiivistysmateriaalia levitetään komponenteille määrätyn kaksiulotteisen tai kolmiulotteisen tiivistysmuodon mukaisesti. Yleisimpiä sovelluksia tässä ovat koteloiden ja kotelokansien tiivistys. Lisäksi tätä menetelmää käytetään komponenttien liittämiseen yhteen. Sitä käytetään pölyn, lämpötilaan liittyvien vaikutusten, kosteuden poistamiseen, herkkien komponenttien suojaamiseen ja muiden ulkoisten vaikutusten poistamiseen. Optimaalisen tiivistysmuodon saavuttamiseksi jatkuva ja tarkka annostelu on välttämätöntä. "Green Intelligent" -annostelutekniikka on suunniteltu joustavasti kulloiseenkin tarvittavaan sovellukseen ja annostelumateriaaliin.

Ruukutus ja tyhjiöruukutus

Elektronisten komponenttien optimaalinen suojaus saavutetaan valuttamalla ne ilmakehän tai tyhjiön alla.

Komponenttien valamismenetelmä valitaan suojaamaan herkkiä komponentteja, estämään pölyä, lämpötilaan liittyviä vaikutuksia ja kosteutta tai pidentämään käyttöikää. Elektroniikan kapselointi on myös yksi tämän annosteluprosessin sovelluksista. Komponentit täytetään tai kaadetaan matalaviskositeettisilla valamismateriaaleilla, kuten polyuretaaneilla (PU), epoksihartseilla (epoksi) ja silikoneilla.

Materiaalin esikäsittely tulee valita ihanteellisesti ruukutusalustan ja käyttötarkoituksen mukaan.

Tyypillisiä käyttökohteita ovat sydämentahdistimet, kaapelien läpiviennit, anturit tai elektroniset komponentit.

Teknologiakeskus

Hyödynnä asiantuntemustamme ja vuosien kokemustamme. Kehitä kanssamme tarpeisiisi optimaalinen prosessi. Olemme erikoistuneet erilaisiin sovelluksiin ja prosesseihin.

Kokemus ja osaaminen

Prosessiasiantuntijamme ovat tiiviissä yhteydessä materiaalivalmistajiin ja heillä on vuosien kokemus prosessien kehittämisestä ja prosessoinnista, jopa haastavien materiaalien kanssa.

Kokeiluprosessin kulku teknologiakeskuksessamme

Prosessikokeen optimaalisen valmistelun varmistamiseksi tarvitsemme käsiteltävää materiaalia, esimerkiksi kyllästyshartsia, lämpöä johtavaa materiaalia, liimajärjestelmää tai reaktiivista valuhartsia, riittävän määrän ja vastaavat käsittelyohjeet. Tuotekehityksen edetessä sovelluskokeissa työskentelemme prototyypeistä aina alkuperäisiin komponentteihin asti.

Koepäivää varten asetetaan tarkat tavoitteet, jotka pätevä henkilöstömme laatii ja toteuttaa jäsennellysti ja ammattimaisesti. Tämän jälkeen asiakkaamme saavat kattavan testiraportin, jossa luetellaan kaikki testatut parametrit. Tulokset dokumentoidaan myös kuvina ja äänellä. Teknologiakeskuksemme henkilökunta tukee sinua prosessiparametrien määrittelyssä ja antaa suosituksia.