SMT-taustapään solulinjan käyttö 3C-elektroniikkateollisuudessa

GREEN on kansallinen korkean teknologian yritys, joka on omistautunut automatisoidun elektroniikan kokoonpanon sekä puolijohdepakkaus- ja testauslaitteiden tutkimukseen ja kehitykseen sekä valmistukseen.

Palvelemme alan johtavia yrityksiä, kuten BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea ja yli 20 muuta Fortune Global 500 -yritystä. Luotettu kumppanisi edistyneisiin valmistusratkaisuihin.

Pinta-asennustekniikka (SMT) on nykyaikaisen elektroniikan valmistuksen ydinprosessi, erityisesti 3C-teollisuudessa (tietokoneet, tietoliikenne, kulutuselektroniikka). Siinä lyijyttömiä/lyhytjohtimisia komponentteja (SMD) asennetaan suoraan piirilevyjen pinnoille, mikä mahdollistaa tiheän, pienennetyn, kevyen, luotettavan ja tehokkaan tuotannon. Miten SMT-linjoja käytetään 3C-elektroniikkateollisuudessa ja SMT-taustapään solulinjan keskeiset laitteet ja prosessivaiheet.

□ 3C-elektroniikkatuotteet (kuten älypuhelimet, tabletit, kannettavat tietokoneet, älykellot, kuulokkeet, reitittimet jne.) vaativat äärimmäistä miniatyrisointia, ohuita profiileja, korkeaa suorituskykyä,ja nopea

iteration.SMT-linjat toimivat keskeisenä valmistusalustana, joka vastaa tarkasti näihin vaatimuksiin.

□ Äärimmäisen pienentämisen ja keventämisen saavuttaminen:

SMT mahdollistaa mikrokomponenttien (esim. 0201, 01005 tai pienempien vastusten/kondensaattoreiden; hienojakoisten BGA/CSP-sirujen) tiheän sijoittelun piirilevyille, mikä vähentää merkittävästi piirilevyn kokoa.

jalanjälki, laitteen kokonaistilavuus ja paino – ratkaiseva tekijä kannettavien laitteiden, kuten älypuhelinten, kehityksessä.

□ Suuritiheyksisten yhteenliitäntöjen ja korkean suorituskyvyn mahdollistaminen:

Nykyaikaiset 3C-tuotteet vaativat monimutkaisia toimintoja, jotka edellyttävät tiheästi yhteenliitettäviä (HDI) piirilevyjä ja monikerroksista monimutkaista reititystä. SMT:n tarkka sijoittelukyky muodostaa

perustan luotettaville tiheiden johdotusten ja edistyneiden sirujen (esim. prosessorit, muistimoduulit, RF-yksiköt) liitoksille, varmistaen tuotteen optimaalisen suorituskyvyn.

□ Tuotannon tehokkuuden parantaminen ja kustannusten vähentäminen:

SMT-linjat tarjoavat korkean automaatioasteen (tulostus, sijoittelu, uudelleensulatus, tarkastus), erittäin nopean läpimenon (esim. yli 100 000 kopiota tunnissa) ja minimaalisen manuaalisen puuttumisen tarpeen.

varmistaa poikkeuksellisen tasaisuuden, korkean saantoasteen ja alentaa merkittävästi yksikkökustannuksia massatuotannossa – täydellisesti 3C-tuotteiden vaatimuksiin nopeasta markkinoilletulosta ja

kilpailukykyinen hinnoittelu.

□ Tuotteen luotettavuuden ja laadun varmistaminen:

Edistykselliset SMT-prosessit – mukaan lukien tarkka tulostus, tarkka sijoittelu, hallittu uudelleensulatuksen profilointi ja perusteellinen linjassa tapahtuva tarkastus – takaavat juotosliitoksen yhdenmukaisuuden ja

luotettavuus. Tämä vähentää merkittävästi vikoja, kuten kylmäliitoksia, siltojen muodostumista ja komponenttien linjausvirheitä, täyttäen 3C-tuotteiden tiukat käyttövakausvaatimukset vaativissa olosuhteissa.

ympäristöissä (esim. tärinä, lämpövaihtelut).

□ Sopeutuminen nopeaan tuoteiteraatioon:

Joustavien valmistusjärjestelmien (FMS) periaatteiden integrointi mahdollistaa SMT-linjojen nopean vaihdon tuotemallien välillä ja reagoi dynaamisesti nopeasti kehittyviin tarpeisiin.

3C-markkinoiden vaatimukset.

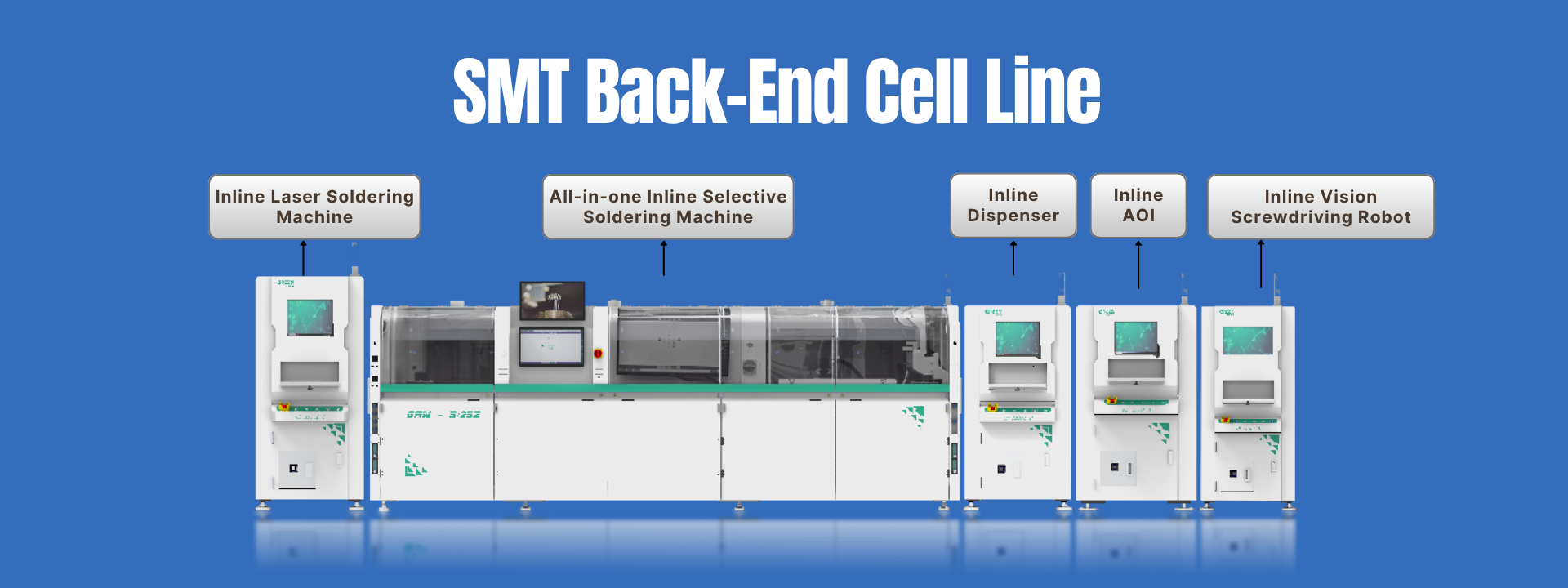

Laserjuotos

Mahdollistaa tarkan lämpötilaohjatun juottamisen, joka estää lämpöherkkien komponenttien vaurioitumisen. Käyttää kosketuksetonta käsittelyä, joka poistaa mekaanisen rasituksen, estää komponenttien siirtymisen tai piirilevyn muodonmuutoksen – optimoitu kaareville/epäsäännöllisille pinnoille.

Selektiivinen aaltojuotos

Täytettyjä piirilevyjä johdetaan uudelleenjuotusuuniin, jossa tarkasti kontrolloitu lämpötilaprofiili (esilämmitys, liotus, uudelleenjuotos, jäähdytys) sulattaa juotospastan. Tämä mahdollistaa juotospisteiden ja komponenttijohtimien kostutuksen, luotettavien metallurgisten liitosten (juotosliitosten) muodostumisen ja jähmettymisen jäähtyessään. Lämpötilakäyrän hallinta on ensiarvoisen tärkeää hitsauksen laadun ja pitkäaikaisen luotettavuuden kannalta.

Täysautomaattinen nopea annostelu linjassa

Täytettyjä piirilevyjä johdetaan uudelleenjuotusuuniin, jossa tarkasti kontrolloitu lämpötilaprofiili (esilämmitys, liotus, uudelleenjuotos, jäähdytys) sulattaa juotospastan. Tämä mahdollistaa juotospisteiden ja komponenttijohtimien kostutuksen, luotettavien metallurgisten liitosten (juotosliitosten) muodostumisen ja jähmettymisen jäähtyessään. Lämpötilakäyrän hallinta on ensiarvoisen tärkeää hitsauksen laadun ja pitkäaikaisen luotettavuuden kannalta.

AOI-kone

Reflow-AOI-tarkastus:

Reflow-juottamisen jälkeen AOI (Automated Optical Inspection) -järjestelmät käyttävät korkean resoluution kameroita ja kuvankäsittelyohjelmistoa piirilevyjen juotosliitosten laadun automaattiseen tarkistamiseen.

Tämä sisältää vikojen havaitsemisen, kuten:Juotosviat: Liian vähän/liikaa juotetta, kylmät liitokset, siltautuminen.Komponenttiviat: Väärä linjaus, puuttuvat komponentit, väärät osat, käänteinen napaisuus, merkinnän vioittuminen.

Kriittisenä laadunvalvontasolmuna SMT-linjoissa AOI varmistaa valmistuksen eheyden.

Näköohjattu ruuvinväännin

SMT-linjoilla (pinta-asennustekniikka) tämä järjestelmä toimii kokoonpanon jälkeisenä laitteena, joka kiinnittää suuria komponentteja tai rakenneosia piirilevyille – kuten jäähdytyselementtejä, liittimiä, kotelokiinnikkeitä jne. Siinä on automaattinen syöttö ja tarkka vääntömomentin säätö, samalla kun se havaitsee vikoja, kuten puuttuvia ruuveja, ristikierteisiä kiinnittimiä ja kuluneita kierteitä.